Correo electrónico: web@kota.sh.cn

Correo electrónico: web@kota.sh.cn

Teléfono: 0515-83835888

Teléfono: 0515-83835888

En el panoama industrial moderno, pocos materiales logran ser tan ubicuos y estratégicamente vitales como lámina de cobre electrodepositada . Es un elemento fundamental que sustenta tanto la revolución digital (que sirve como vías conductoas en cada placa de circuito impreso (PCB)) como la transición energética global, actuando como el principal colector de corriente en la próxima generación. Equipo de batería de litio. .

Impulsado por una demanda sin precedentes de vehículos eléctricos (EV), almacenamiento de energía a escala de red y tecnologías de comunicación de alta velocidad, el mercado global de láminas de cobre galvanizado está experimentando un crecimiento exponencial. Sin embargo, producir este material, que es más delgado que un cabello humano pero lo suficientemente fuerte como para resistir la manipulación industrial, depende en gran medida de la experiencia de fabricación patentada y, lo que es más importante, de la ingeniería de precisión del máquina de lámina de cobre y todo el Línea de producción de láminas de cobre. . La calidad, la capacidad y la eficiencia de estas máquinas dictan directamente el rendimiento y la resiliencia de la cadena de suministro de todo el nuevo sector energético.

Este informe profundiza en la mecánica de cómo lámina de cobre electrodepositada se fabrica, por qué sus características son tan vitales y la carrera tecnológica entre los fabricantes para construir los más sofisticados máquina de lámina de cobre capaz de satisfacer las demandas de rendimiento del mañana.

El ascenso de lámina de cobre ED de un producto básico a un activo estratégico se debe a su combinación única de extrema delgadez, alta conductividad y flexibilidad mecánica, lo que lo hace insustituible en dos aplicaciones clave de alto crecimiento.

En las celdas de iones de litio utilizadas en vehículos eléctricos y almacenamiento de energía, lámina de cobre ED sirve como colector de corriente del ánodo. Sus funciones principales incluyen:

Transporte de electrones eficiente: Debido a la baja resistividad eléctrica del cobre, garantiza una pérdida mínima de energía a medida que los electrones fluyen durante los ciclos de carga y descarga, lo que afecta directamente la eficiencia y la gestión térmica de la batería.

La carrera del ultraadelgazamiento: La industria está avanzando incansablemente hacia láminas más delgadas, desde 8 μm hasta 6 μm, 4,5 μm e incluso intentando 3,5 μm. Cada reducción micrométrica en el espesor de la lámina de cobre se traduce en un mayor volumen de materiales de electrodos activos (por ejemplo, grafito o silicio), lo que aumenta directamente el rendimiento de la batería. densidad de energía y, posteriormente, la autonomía del vehículo eléctrico. Esta búsqueda de láminas ultrafinas hace que la estabilidad y precisión del máquina de lámina de cobre un requisito innegociable.

Resiliencia mecánica: La lámina debe soportar cientos o miles de ciclos de expansión y contracción de volumen a medida que los iones de litio se intercalan y desintercalan en el material del ánodo. Esto requiere propiedades antifatiga superiores y una alta resistencia a la tracción, que se controlan mediante el proceso de electrodeposición.

En dispositivos electrónicos, desde teléfonos inteligentes hasta granjas de servidores, lámina de cobre ED se lamina sobre sustratos para formar PCB. A medida que aumentan las velocidades de datos (5G, IA y computación en la nube), las demandas sobre la lámina están evolucionando desde una simple conductividad hasta una compleja integridad de la señal:

Integridad de la señal en alta frecuencia: La transmisión suave y precisa de señales de alta frecuencia se ve gravemente afectada por las características de la superficie de la lámina. Cualquier rugosidad en la superficie del cobre aumenta la impedancia y la dispersión de la señal, lo que provoca pérdida de señal (pérdida del conductor) y diafonía.

Adhesión sin compromiso: La lámina debe adherirse fuertemente a la resina orgánica o al sustrato cerámico, lo que requiere una superficie rugosa, pero esta rugosidad debe minimizarse para preservar la integridad de la señal. el Línea de producción de láminas de cobre. Por lo tanto, debe gestionar un equilibrio crítico entre la resistencia al pelado (adhesión) y la pérdida del conductor (suavidad).

La fabricación de lámina de cobre ED es una obra maestra de ingeniería química, mecánica de precisión y control eléctrico, centrada en el sector especializado. máquina de lámina de cobre . El proceso es continuo, funciona las 24 horas del día, los 7 días de la semana para satisfacer la demanda global, y se segmenta en la etapa de electrodeposición y la posterior etapa de tratamiento de superficie.

Este es el proceso metalúrgico central donde nace la lámina de cobre.

¿Qué es el proceso de electrólisis?

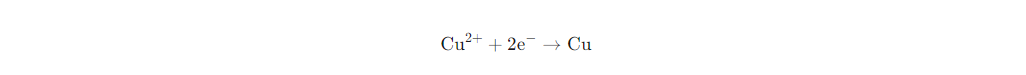

El proceso utiliza electrólisis continua para reducir los iones de cobre disueltos de una solución de sulfato de cobre (el electrolito) a una superficie de cátodo giratorio utilizando una corriente directa controlada. La reacción química en el cátodo es:

El papel central del tambor catódico de titanio: el máquina de lámina de cobre se define por su enorme y alta velocidad tambor de titanio catódico . Se elige el titanio debido a su excepcional inercia (resistencia a la corrosión) y al hecho de que el cobre no se adhiere permanentemente a él. Esta característica antiadherente permite que la lámina continua de cobre recién depositada se despegue limpiamente a medida que gira el tambor. La superficie del tambor debe pulirse hasta obtener una suavidad similar a un espejo para garantizar que la lámina de cobre resultante tenga la baja rugosidad necesaria para aplicaciones de alta frecuencia.

Control de Estructura vía Densidad de Corriente y Aditivos: el quality of the lámina de cobre ED —su resistencia, ductilidad y rugosidad—es altamente sensible a los parámetros del proceso:

Densidad actual: el rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

Aditivos Orgánicos (La Salsa Secreta): el electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

Después de retirar la “lámina en bruto” del tambor, pasa por una compleja serie de baños químicos y de enchapado para prepararla para la unión y la protección. Esto es crucial para su función en Equipo de batería de litio. y PCB.

Tratamiento de Desbastado (El Ancla): Para un lado de la lámina (el lado "mate"), se aplica un proceso de galvanoplastia a microescala para depositar pequeñas partículas dendríticas de cobre (a menudo denominadas "nódulos" o "protuberancias"). Esta rugosidad controlada aumenta enormemente el área de superficie y la capacidad de enclavamiento mecánico, fundamental para lograr la alta fuerza de pelado requerido para la laminación o recubrimiento de electrodos.

Densificación y Pasivación: el rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a capa de pasivación (a menudo implica compuestos de zinc o cromo). Esta capa aumenta significativamente la resistencia de la lámina al calor y la oxidación, lo que le permite sobrevivir a las altas temperaturas encontradas durante la laminación de PCB o el secado de electrodos en Equipo de batería de litio. fabricación.

el single most critical variable controlled by the Línea de producción de láminas de cobre. , más allá del espesor, es rugosidad de la superficie (

En electrónica avanzada (que opera por encima de 1 GHz), el efecto piel domina, lo que hace que el flujo de corriente se concentre cerca de la superficie del conductor de cobre.

el Roughness Penalty: Si la superficie es rugosa, el camino real que debe recorrer la señal de alta frecuencia es ondulado, lo que hace que la longitud efectiva del camino sea más larga que la longitud geométrica. Esta mayor longitud del camino conduce directamente a una mayor pérdida del conductor (atenuación de señal).

el Smooth Foil Demand: En consecuencia, para aplicaciones de alta frecuencia, la demanda es de Perfil muy bajo (VLP) or Perfil ultrabajo (ULP) lámina, que minimiza la rugosidad para garantizar un flujo de señal más suave, una menor pérdida de transmisión y una integridad de la señal mejorada. el máquina de lámina de cobre Por lo tanto, debe producir una lámina base extremadamente suave que solo pueda recibir el mínimo tratamiento de rugosidad necesario para la adhesión.

En la fabricación de baterías, los requisitos son dobles:

Adhesión (lado rugoso): el surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

Resistencia (lado liso): el side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

el Línea de producción de láminas de cobre. debe diseñar con precisión un rugosidad diferencial donde el lado de adhesión tiene una textura óptima y al mismo tiempo se minimiza el impacto en la resistencia y el espesor general de las células.

el future of lámina de cobre ED La fabricación se define por tres desafíos interconectados que requieren una profunda colaboración entre la ciencia metalúrgica y la ingeniería mecánica en el diseño de la próxima generación. máquina de lámina de cobre .

Empujar el espesor de la lámina por debajo de 4,5 μm introduce una inmensa inestabilidad. Una fluctuación microscópica en la densidad de corriente, la temperatura o la velocidad del tambor puede provocar instantáneamente picaduras, desgarros o variaciones de espesor localizadas. Próxima generación máquina de lámina de cobre La tecnología está adoptando:

Sistemas APC avanzados: Sensores multipunto en tiempo real e Inteligencia Artificial (IA) habilitados Control automático de procesos (APC) Se necesitan sistemas para monitorear y ajustar parámetros críticos (corriente, temperatura, concentraciones de aditivos) en microsegundos para mantener una uniformidad perfecta en tambores de gran ancho.

Precisión del tambor mejorada: Los tambores de titanio deben fabricarse con una concentricidad y una superficie plana casi perfectas, lo que requiere técnicas avanzadas de equilibrio dinámico y pulido para manejar la rotación de alta velocidad sin vibraciones que alterarían la naciente capa de cobre.

A medida que los fabricantes de vehículos eléctricos aumentan la vida útil y el rendimiento de la batería en condiciones de carga rápida, la demanda de Alta resistencia y alta elongación (HSHE) lámina de cobre ED está creciendo.

el Trade-off: Históricamente, el aumento de la resistencia a menudo disminuye el alargamiento (ductilidad). La lámina HSHE requiere ambos. Lograr esto requiere un control preciso sobre la orientación (textura) del cristal de cobre y el tamaño del grano durante la electrodeposición.

Innovación en química de electrolitos: Este cambio requiere nuevos paquetes de aditivos y composiciones de electrolitos especializados para diseñar las microestructuras deseadas que mantengan la integridad mecánica y maximicen la ductilidad, un área central de investigación y desarrollo dentro de Línea de producción de láminas de cobre. fabricantes.

A medida que aumenta el uso del cobre, la sostenibilidad se vuelve crítica. Futuro línea de producción de láminas de cobre Los diseños deben centrarse en reducir el consumo de energía y el desperdicio de materiales:

Eficiencia Energética: el electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the máquina de lámina de cobre El diseño es esencial para reducir la huella de carbono general de Equipo de batería de litio. producción.

Reducción de residuos: La reducción de poros y desgarros en la producción de láminas ultrafinas minimiza los desechos y maximiza la utilización del material, lo que mejora la competitividad de costos y el impacto ambiental.

el máquina de lámina de cobre ya no es sólo una pieza de equipo; es un reactor químico complejo y un sistema mecánico de precisión que se encuentra en el nexo de las futuras economías de energía e información. La carrera por dominar esta tecnología define la competitividad global en los sectores más estratégicos del siglo XXI.